锅炉省煤器:从工业余热回收装置到全场景节能利器的百年进化

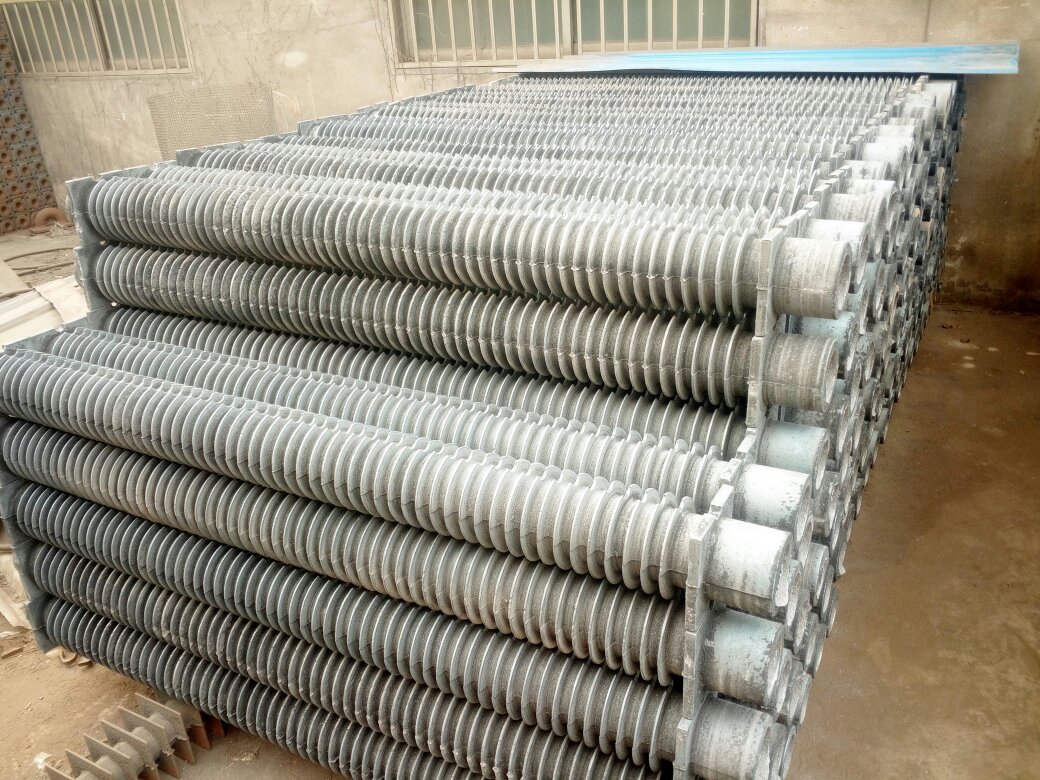

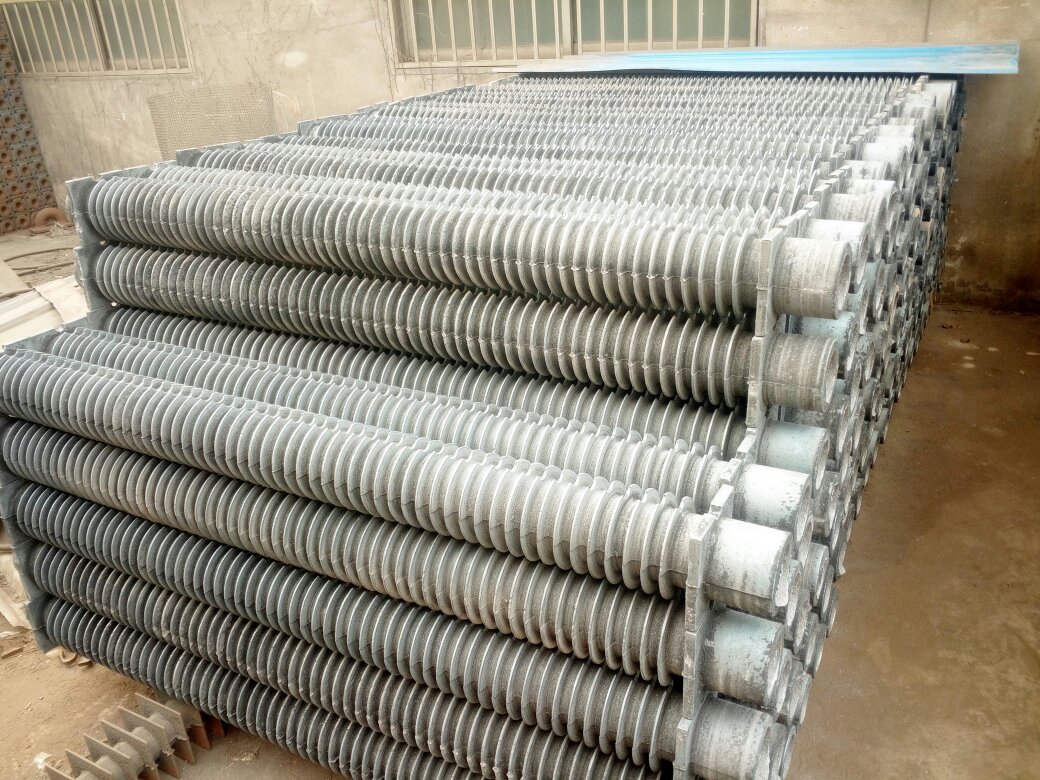

锅炉省煤器:从工业余热回收装置到全场景节能利器的百年进化 起源:工业革命的节能觉醒(19世纪中期) 锅炉省煤器的诞生与蒸汽机技术成熟和工业能效需求提升密切相关。19世纪中期,早期省煤器设计出现,通过回收锅炉排烟余热加热给水,降低排烟温度,减少热量损失。这一阶段的省煤器结构简单,以铸铁管为主,耐磨损但承压能力有限,主要应用于中低压工业锅炉。其核心价值在于“省煤”——通过余热回收降低燃料消耗,契合工业革命时期对能源效率的初步探索。 进化:材料与结构的双重突破(20世纪初-中期) 20世纪初,随着锅炉参数提升(蒸汽压力达60-180大气压)和容量扩大(150吨/小时以上),省煤器技术迎来关键进化: 材料革新:铸铁管逐渐被钢管取代。钢管省煤器不仅承压能力更强,还能吸收更多热量,使给水加热至接近沸腾状态,甚至产生少量蒸汽(沸腾式省煤器)。例如,中压锅炉采用沸腾式省煤器,减少炉膛内蒸发吸热量,避免炉膛出口烟温过低。 结构优化:错列排列的管束设计打乱烟气流动,形成湍流,增强传热效率;翅片管技术通过增加换热面积(换热面积提升3-5倍),显著提升热交换效率。例如,H型翅片管省煤器在燃煤锅炉中广泛应用,有效降低排烟温度30-50℃。 成熟:多场景适配与系统集成(20世纪中后期-21世纪初) 随着能源节约意识普及和技术发展,省煤器应用场景从工业领域扩展至农业、商业及能源转换系统,其设计呈现多元化趋势: 类型细分: 按出口工质状态:分为沸腾式(水加热至饱和温度并产生部分蒸汽)和非沸腾式(出口水温低于饱和温度),适应不同压力锅炉需求。 按结构形式:光管省煤器(结构简单,易清洗)与翅片式省煤器(H型、螺旋翅片型,换热效率高)并存,满足水质、烟气含尘量等工况差异。 按安装位置:立式与卧式设计适配锅炉尾部烟道空间布局;顺流、逆流及混合式流向优化热交换效率。 系统集成:省煤器与锅炉其他部件(如水冷壁、过热器、空气预热器)协同优化,形成Ⅱ型、塔型等布置方式,提升整体能效。例如,Ⅱ型布置通过低位安装空气预热器,降低送风机能耗,节省建筑成本。 现代革新:智能化与高耐腐蚀材质(2020年代至今) 在“双碳”目标驱动下,省煤器技术向智能化、高耐腐蚀方向升级: 智能调控:通过传感器实时监测排烟温度、给水温度等参数,动态调整省煤器工作状态,确保最佳余热回收效果。例如,燃气锅炉改造中,新增导流板与多孔长管抽吸结构,使省煤器入口烟气温度分布标准差下降40%,换热效率显著提升。 高耐腐蚀材质:针对燃油/燃气锅炉烟气中的腐蚀性成分,采用不锈钢换热管或喷涂防腐涂层,延长设备寿命。例如,大容量锅炉省煤器通过加厚管壁或加装防磨罩,适应高含尘量工况,减少磨损量。 低压余热利用:低压省煤器将回收的烟气余热用于加热汽轮机回热系统凝结水,减少抽汽量,提升发电系统热效率。例如,配备低压省煤器的发电机组热效率提升效果显著。 未来展望:绿色高效的新篇章 从19世纪中期的余热回收装置,到现代工业的“节能利器”,锅炉省煤器的进化史是一部技术驱动的能源效率提升史。未来,随着材料科学、热力学及智能控制技术的进一步突破,省煤器将在以下方向持续进化: 超临界锅炉适配:开发耐高温高压的省煤器材料,满足超临界锅炉参数需求。 多能源耦合:与太阳能、生物质能等可再生能源系统集成,实现跨能源余热回收。 全生命周期管理:通过数字孪生技术实现省煤器设计、运行、维护的全生命周期优化,进一步降低能耗与排放。